مواد ضد کف/ ضد کف عمدتاً در فرمولاسیون چسبهای آب استفاده میشوند، اما در سیستمهای حلال و بدون حلال نیز استفاده میشوند. انتخاب عامل ضد کف مناسب عمدتاً به فرمول چسب متمایز، فرآیندهای به کار رفته در فرمولاسیون یا تبدیل بستگی دارد.

نقش عوامل کف زدا/ضد کف، انواع و مکانیسم های کنترلی آن برای از بین بردن کف در سیستم های چسب را بررسی کنید. همچنین نکاتی را برای انتخاب ماده ضد کف مناسب برای فرمولاسیون خود و روش های آزمایش برای تعیین کارایی مواد کف زدا دریافت کنید.

مشکلات پیش آمده به دلیل کف کردن

کف کردن مشکلی است که بسیاری از کاربردهای چسب را آزار می دهد. چسب های امولسیونی به ویژه در معرض مشکلات و عواقب گران قیمت ایجاد شده توسط کف هستند.

هنگامی که هر امولسیونی در تماس با هوا باشد، خطر تشکیل کف وجود دارد .

بنابراین، معمولاً هنگام مخلوط کردن چسب یا در طی فرآیندهای پوشش دهی با سرعت بالا، با کف مواجه می شود.

فوم اغلب یک پیامد نامطلوب از فرآیندهای پلیمریزاسیون، ترکیب یا تبدیل چسبنده با آب است. فوم همچنین می تواند در سایر مراحل چرخه عمر چسب مانند در حین پر کردن یا بسته بندی، حمل و نقل و پوشش یا استفاده ایجاد شود.

فوم می تواند سیستم چسب را بدتر از موارد زیر خراب کند:

-

- کاهش چسبندگی و زیبایی : کف کردن می تواند منجر به موارد زیر شود:

- ناکارآمدی فرآیند

- سرریز در مخازن

- ناپایداری امولسیون چسب، و

- پوشش ضعیف بستر

به عنوان مثال، در استفاده از یک پوشش چسب، مشکلات کف می تواند منجر به چندین نوع نقص شود، از جمله:

- دهانه

- سوراخ کردن پین (چشم ماهی)، و

- خیس شدن

اینها نه تنها زیبایی پوشش چسب را کاهش می دهند، بلکه می توانند به طور قابل توجهی خاصیت چسبندگی محصول نهایی را کاهش دهند.

- کاهش چسبندگی و زیبایی : کف کردن می تواند منجر به موارد زیر شود:

- افزایش ویسکوزیته سیستم : تشکیل حباب یا فوم بر روی یک پوشش نازک چسبی نیازمند توجه ویژه است. در یک پوشش چسبنده با آب که روی یک بستر اعمال می شود، همانطور که آب موجود در فرمول در سطح تبخیر می شود، باعث افزایش ویسکوزیته می شود.این افزایش ویسکوزیته از بالا آمدن حبابهای کوچکتر درون پوشش به سطح جلوگیری میکند و همچنین از احتمال بازگشت مایع به فضایی که در ابتدا توسط حباب اشغال شده بود، جلوگیری میکند. این وضعیت باعث ایجاد دهانه ها در پوشش می شود. حبابهای کوچکتری که در پوشش باقی میمانند، چون سوراخهای پینها با کوچک شدن ضخامت لایه، باعث میشود حبابها یک فضای خالی بین بستر و رابط هوا ایجاد کنند.

بنابراین، راه حل ممکن برای این مشکلات چه می تواند باشد؟ بیایید با درک جزئیات در مورد نقش کف زدا دریابیم …

نقش کف زدا

علاوه بر کاهش عیوب سطحی روی بسترهای پوشش داده شده، عوامل کنترل کننده فوم موثر در جلوگیری یا کاهش بسیاری از مشکلات رایج مانند:

- افزایش ویسکوزیته و از دست دادن قدرت برشی مکانیکی در حین آسیاب (در نتیجه اندازه های دسته کوچکتر و پراکندگی ضعیف پرکننده ها و مواد افزودنی)

- افزایش حجم در طی فرآیندهای اختلاط یا برشی که منجر به کف کردن بیش از حد می شود

- کاهش سرعت پکیج پرکننده به دلیل پمپاژ ناکارآمد

- ادغام هوا در حین حمل و نقل و جابجایی، و

- کاهش سرعت پوشش یا فشار کمتر در حین پاشش 1

فومینگ امولسیون گاز در مایع است. تمام فرآیندهایی که منجر به تشکیل گاز و وارد شدن آنها به مایعات می شوند، به نفع کف کردن هستند، به عنوان مثال:

- کشش سطحی کم محیط

- تولید گاز در محل (افزایش دما، کاهش فشار و غیره)

- ادغام گاز اطراف، معمولاً هوا به مایع با مخلوط کردن، پمپ کردن، پاشش و غیره.

مشکلات کف به ویژه در طول فرآیندهای با سرعت بالا که برای فرموله کردن، مخلوط کردن یا اعمال چسب استفاده می شود، شایع است. این فرآیندهای با سرعت بالا پویا هستند و رابطهای جدید هوا-مایع بسیار سریع ایجاد میشوند.

در چنین کاربردهایی برای فرمولاتورهای چسب مهم است که:

انتخاب ماده ضد کف / ضد کف مناسب برای یک کاربرد منحصر به فرد می تواند یک کار دلهره آور باشد. این به این دلیل است که خواص ضد کف بهینه به شدت به فرمول چسب متمایز و فرآیندهای به کار رفته در فرمولاسیون یا تبدیل بستگی دارد.

توصیفگرهای مختلفی برای توصیف محصولات طراحی شده برای کنترل یا جلوگیری از ایجاد کف استفاده می شود. موارد رایج در زیر تعریف شده است. اکثر محصولات کنترل فوم می توانند هر دو نقش را داشته باشند و به جای یکدیگر استفاده می شوند.

- برای از بین بردن کف معمولاً به فوم های از قبل موجود کف زدا اضافه می شود

- مواد ضد کف برای جلوگیری از کف کردن یک فرمول در وهله اول اضافه می شود و

- عوامل آزاد کننده هوا حباب های میکرو هوا را از مایع جدا می کنند و به آنها کمک می کنند تا به سطح بروند

پس از درک راه حل های مختلف برای مواجهه با کف زدایی، اجازه دهید ابتدا نحوه تولید کف و مکانیسم های مختلف برای کنترل تولید فوم را کشف کنیم.

فوم چگونه تولید می شود؟

مایعات خالص کف نمی کنند. اگر گاز در یک مایع خالص گنجانده شود، تمایل به تشکیل حباب های کروی دارد، زیرا کمترین میزان انرژی سطحی را شامل می شود. با این حال، اگر مایع خالص باشد، حباب ها به سمت سطح بالا می روند و بلافاصله فرو می ریزند. همانطور که هوا در حباب خارج می شود، مایع به سرعت به فضای خالی شده توسط هوا سرازیر می شود.

از طرف دیگر، اگر مایع خالص نباشد یا آلوده باشد، کف ایجاد می کند . آلاینده های رایج می توانند شامل موارد زیر باشند:

- مواد معدنی

- نمک ها

- نشاسته، و

- ضایعات متابولیزه شده از میکروب ها

در چسبهای آب ، این آلایندهها معمولاً افزودنیهایی هستند که برای ایجاد ویژگیهای خاصی مانند کاهش کشش سطحی به فرمول چسب استفاده میشوند. در چسب های آب، این موارد عبارتند از:

- سورفکتانت ها و عوامل مرطوب کننده برای اصلاح ویژگی های پخش کننده پوشش

- عوامل امولسیون کننده برای جداسازی فاز پلیمری و

- عوامل پخش کننده رنگدانه ها و پرکننده ها

سایر افزودنی ها نیز می توانند به ایجاد کف کمک کنند. جدول زیر چگونگی تاثیر چند افزودنی رایج بر تولید فوم را توضیح می دهد.

| افزودنی | مشخصات |

| سورفکتانت ها |

|

| پراکنده کننده ها |

|

| Coalescents |

|

| غلیظ کننده ها |

|

گاهی اوقات سورفکتانت هایی که به کف کردن کمک می کنند، عمداً به مایع اضافه نمی شوند، بلکه از موارد زیر می آیند:

- سایر ترکیبات فرمولاسیون

- آلودگی تصادفی در تجهیزات پردازش

گاز همچنین می تواند در یک چسب در نتیجه فرآیندهای پخت تولید شود . این امر به ویژه در برخی از سیستم های چسب پلی اورتان مشهود است. همچنین، استفاده از چسب بر روی سطح متخلخل ممکن است منجر به ورود مقداری از هوای محبوس شده به چسب مایع شود.

فعالیت سورفکتانت با سیستم مایع

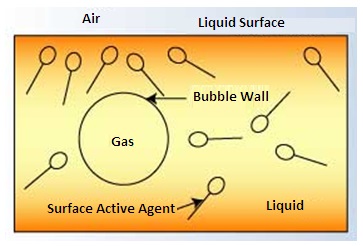

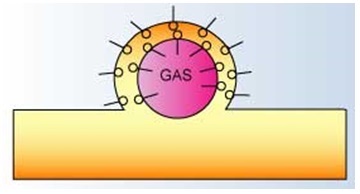

سورفکتانتهای موجود خود را به حبابهای گازی که در یک چسب مایع جابجا شدهاند متصل میکنند و یک لایه سطحی جهتدار در اطراف حبابها تشکیل میدهند. این در شکل زیر نشان داده شده است:

با بالا آمدن حباب به سطح، یک لاملا مایع تشکیل می شود. همانطور که در شکل زیر نشان داده شده است، لاملا یک لایه نازک از مایع است که در واقع بین دو سطح تیمار شده با سورفکتانت مخالف به دام افتاده است:

فعالیت سورفکتانت در رابط مایع – هوا 3

می توان آن را به عنوان یک بالون با لایه دو لایه سورفکتانت نشان داد. انتهای آبدوست سورفکتانت به داخل لایه مایع گسترش می یابد در حالی که انتهای آبگریز در سطح مایع قرار دارد.

فشار اتمسفر و فشار گاز درون حباب منجر به یک کف پایدار می شود.

همانطور که بیشتر و بیشتر از این ساختارهای لاملا در لایه رابط سطح تشکیل می شود، آنها شروع به بسته شدن با هم می کنند. همچنین، آنها از شکل طبیعی کروی خود به چند وجهی تبدیل می شوند، زیرا نیروی شناوری حباب ها در واقع مایع را از بین لایه های سورفکتانت لاملا به بیرون می فشارد.

در راهنمای انحصاری ما، نکات انتخاب و فرمولاسیون سورفکتانتهایی را که میتوانید از آنها بهره ببرید و روندهایی که باعث پیشرفت سورفکتانتهای جدید میشوند، دریافت کنید.

مکانیسم های کنترل فوم

عوامل کنترل فوم را می توان برای بی ثبات کردن کف یا جلوگیری از هر گونه تمایل به کف اضافه کرد. عواملی که برای ویژگی های کنترل فوم کارآمد ضروری تشخیص داده شده اند در زیر نشان داده شده اند:

- فاز مایع کف زدا باید درجه ای از ناسازگاری یا نامحلول بودن با محیطی که در آن قرار می گیرد داشته باشد.

- مایع باید دارای ضریب پخش سریع باشد تا در سطح رسانه پخش شود. این به طور کلی در افزودنی هایی که کشش سطحی پایینی ایجاد می کنند مشهود است.

- عوامل کنترل فوم که ذرات آبگریز هستند در یک زاویه تماس نیمه خاص کار می کنند. بنابراین، آنها باید اندازه و شکل مناسبی داشته باشند . این عامل را قادر می سازد تا به دیواره فوم نفوذ کند.

عوامل کنترل فوم با فعال تر بودن سطحی نسبت به سورفکتانتی که کف را تثبیت می کند عمل می کنند. به این ترتیب، آنها می توانند وارد لایه های سطحی مایع بالقوه کف کنند و آن را از سطح مشترک گاز / مایع جابجا کنند. لایه های سورفکتانت مخلوط از ارتباط نزدیک مولکول ها در مایع اصلی جلوگیری می کند. عوامل ترمودینامیکی و خواص سطحی که بر مکانیسم کنترل فوم و پایداری فوم تأثیر میگذارند به خوبی در مقالات پوشش داده شدهاند. 3،4

هنگامی که یک کف زدا به یک سیستم فوم اضافه می شود، به سرعت به یک تک لایه در سراسر سطح پخش می شود. این پخش سریع مایع زیرین را به سمت کف زدا می کشد. سپس دیوارههای لاملا خارجی شروع به نازک شدن میکنند تا در نهایت شکسته شوند. سپس کف زدا از طریق سوراخ به داخل لاملا مایع می ریزد و عمل را روی دیواره لایه داخلی تکرار می کند.

کارایی مواد ضد کف به توانایی پخش آنها در سراسر مایع و توانایی نفوذ به کف بستگی دارد. پارامترهای زیر را می توان به صورت زیر توصیف کرد:

که در آن: σl = کشش سطحی مایع اصلی

σ d = کشش سطحی ماده ضد کف

σ int = کشش سطحی بین کف زدا و مایعی که باید کف زدایی شود.

- یک کف زدا می تواند به یک کف حاوی مایع نفوذ کند اگر E < 0 و

- اگر S> 0 باشد، یک کفزدا نیز میتواند خود به خود در مایع پخش شود

اگر کشش های سطحی و/یا کشش های سطحی کاهش یابد، کارایی عوامل کنترل فوم افزایش می یابد.

بنابراین عوامل ضد کف حاوی اجزای فعال سطحی هستند. ویسکوزیته کم عامل ضد کف نیز به نفوذ و پخش موثر کمک می کند.

ترکیب عوامل کنترل فوم

ترکیب عوامل کنترل فوم بسیار متنوع است. آنها می توانند به صورت جامد، خمیر یا مایع عرضه شوند. مایعات غالب ترین شکل هستند. عوامل کنترل فوم معمولاً از موارد زیر تشکیل می شوند:

-

- یک ماده آبگریز : اجزای آبگریز به دلایلی که در بالا توضیح داده شد، فعال ترین مواد در یک عامل کنترل فوم در نظر گرفته می شوند. مواد آبگریز معمولی عبارتند از:

- سیلیس تیمار شده

- واکس های مصنوعی یا طبیعی

- پلی گلیکول و

- سیلیکون یا مشتقات سیلیکون

این آبگریزها ممکن است به تنهایی یا ترکیبی استفاده شوند.

- یک ماده آبگریز : اجزای آبگریز به دلایلی که در بالا توضیح داده شد، فعال ترین مواد در یک عامل کنترل فوم در نظر گرفته می شوند. مواد آبگریز معمولی عبارتند از:

-

- وسیله نقلیه حامل : وسایل نقلیه باربری به طور کلی عبارتند از:

- معدنی

- روغن های گیاهی و سیلیکونی

- الکل ها

- گلیکول و آب

پایداری طولانی مدت حامل در مایع اصلی در دستیابی به کنترل کف با ماندگاری طولانی محصولات مهم است. هدف سیال حامل این است که مواد فعال آبگریز را با مقداری همگن به سیستم آبدوست که هوا را نگه می دارد، منتقل کند. سیال حامل معمولا کشش سطحی کمتری نسبت به مایع کف کننده دارد.

- وسیله نقلیه حامل : وسایل نقلیه باربری به طور کلی عبارتند از:

- به صورت اختیاری، یک امولسیفایر : امولسیفایرها توزیع بهینه مولفه آبگریز را در حامل تضمین می کنند و پخش عامل کنترل کف را در سراسر مایع آسان می کند. نوع و مقدار امولسیفایر مورد استفاده بستگی به کاربرد (نیروهای برشی بالا و غیره) دارد. حداقل مقدار ممکن امولسیفایر باید استفاده شود زیرا خود امولسیفایرها می توانند به تشکیل کف کمک کنند. امولسیفایرهایی که معمولاً مورد استفاده قرار می گیرند عبارتند از:

- آلکیل فنل های اتوکسیله

- استرهای سوربیتان

- استرهای پلی اتیلن گلیکول و

- دیگران

عامل کنترل کف نهایی ترکیبی پیچیده از این مواد به همراه مواد ثانویه مانند پودر سیلیس است. به عنوان مثال، یک عامل کنترل فوم آماده برای استفاده بر اساس سیلیکون می تواند به صورت زیر فرموله شود:

- پلی دی متیل سیلوکسان (PDMS)

- PDMS اصلاح شده پلی اتر

- پودر سیلیس

- امولسیفایرها

- آب یا سایر حامل های آبی 5

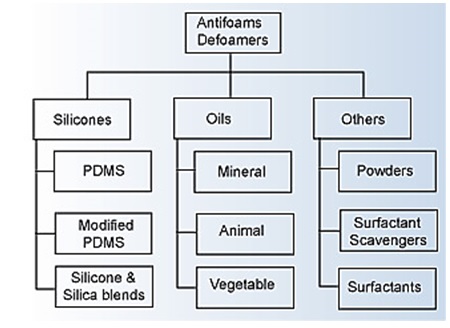

انواع عوامل کنترل فوم

انواع مختلفی از مواد برای دستیابی به خواص ضد کف مناسب موجود است که در شکل زیر نشان داده شده است:

خانواده های اصلی افزودنی های کنترل فوم 5

عوامل اصلی کنترل فوم به طور کلی به عنوان پایه سیلیکونی یا غیرسیلیکونی طبقه بندی می شوند. با این حال، تعداد زیادی از محصولات تجاری وجود دارد که ترکیبی از اجزای مختلف هستند و تعداد زیادی دارای شیمی نامشخص یا اختصاصی هستند.

عوامل کنترل فوم مبتنی بر سیلیکون

عوامل کنترل کننده فوم سیلیکونی به دلیل ماهیت آبگریز قابل توجه و ناسازگاری با آب در فرمولاسیون چسب های آبدار بسیار محبوب هستند. همچنین کشش سطحی بسیار کمی دارند (20 mN/m). این باعث می شود که آنها به شدت فعال سطحی باشند. ساده ترین پلیمر سیلیکونی پلی دی متیل سیلوکسان (PDMS)، یک روغن است.

با اصلاح مناسب محتوای سیلیکون در مولکول، ماهیت آبگریز ذاتی را می توان تغییر داد.

عیب اصلی PDMS این است که به قدری نامحلول است که پراکندگی آن در سیستم های منتقله از آب بسیار دشوار است و تقریباً به طور اجتناب ناپذیری باعث ایجاد نقص در سطح می شود. برای اصلاح این مشکل PDMS به شکل کوپلیمرهای سیلیکون-پلی اتر اصلاح شده است. کوپلیمرها از سیلوکسان های واکنش پذیر و پلی اتیلن / پلی پروپیلن گلیکول اترها سنتز می شوند. 1،6 طیف وسیعی از ساختارهای PDMS اصلاح شده در دسترس است.

عوامل کنترل فوم بر پایه روغن های معدنی

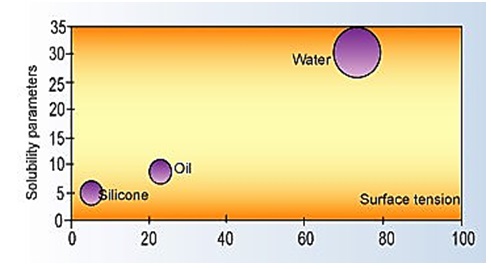

یکی دیگر از طبقه بندی های بزرگ عوامل کنترل فوم بر اساس روغن های معدنی است. اینها در آب نامحلول هستند، در طیف وسیعی از وزنهای مولکولی وجود دارند و انتخاب زیادی از ساختار شیمیایی دارند. همانند افزودنیهای مبتنی بر سیلیکون، روغنهای معدنی را میتوان از نظر شیمیایی اصلاح کرد تا خواص آنها را تنظیم کند. آب خالص و سیلیکون ها در دو انتهای طیف وسیعی از پارامترهای کشش سطحی و حلالیت قرار دارند.

عوامل کنترل فوم بدون سیلیکون

فرموله کردن یک عامل کنترل فوم کاملاً بدون سیلیکون ، تنها بر اساس مواد آلی، با فعالیتی به خوبی یک محصول مبتنی بر سیلیکون امکان پذیر است. افزودنی های غیرسیلیکونی معروفی که می توانند به عنوان سورفکتانت های بدون کف استفاده شوند، سورفکتانت های مبتنی بر استیلن دیول هستند (به عنوان مثال، Surfynol از Air Products and Chemicals).

اینها اندازه مولکولی کم و هندسه انشعاب را ارائه می دهند که کشش سطحی پویا پایین مورد نیاز برای مرطوب شدن خوب و همچنین برای یک محصول کنترل فوم را فراهم می کند. 5 ادعا می شود که با پوسته شدن، چسبندگی، برش و سایر خواص چسب تداخلی ندارند. همچنین، آنها در مجموعه ای از درجه ها برای برآورده کردن طیف گسترده ای از الزامات برای تماس مستقیم و غیرمستقیم با مواد غذایی در دسترس هستند.

روغن ها و سایر عوامل کنترل کننده فوم غیرسیلیکونی در مکان های میانی همانطور که در شکل زیر نشان داده شده است:

پارامترهای حلالیت در مقابل کشش سطحی 7

نقش پرکننده ها در کف زدایی

پر شدن با ذرات نیز بر کف زدایی تأثیر می گذارد. پرکننده های غیر آلی سیلیکاهای شناخته شده ، بخار شده یا رسوب شده هستند. با این حال، می توان از مواد آلی ریز تقسیم شده مانند موم نیز استفاده کرد. عوامل حاوی سیلیکون معمولاً با پر کردن (آلی یا معدنی) تقویت می شوند. با سایر عوامل کنترل فوم آلی، پر کردن با مواد معدنی باعث بهبود خواص کف زدایی نمی شود، اما پرکننده های آلی منجر به بهبود می شوند. این دو مسیر ممکن را برای عوامل کنترل کف ارائه می دهد:

- بر اساس سیلیکون، و

- بدون هیچ سیلیکونی

در راهنمای انحصاری ما، اطلاعات عمیقی در مورد پرکننده ها و اکستندرها کسب کنید .

انتخاب عوامل کنترل فوم

هنگام فرمولاسیون چسب ها، انتخاب ترکیب کنترل کننده فوم که خواص ضد کف مورد نیاز را بدون تأثیر نامطلوب بر ویژگی های چسب فراهم می کند، بسیار مهم است. جدول زیر برخی از خواص مهم فرمول چسب را که می تواند توسط یک افزودنی کنترل فوم تحت تاثیر قرار گیرد، فهرست می کند.

| کاربرد و خواص پوشش | ویژگی های عملکرد |

|

|

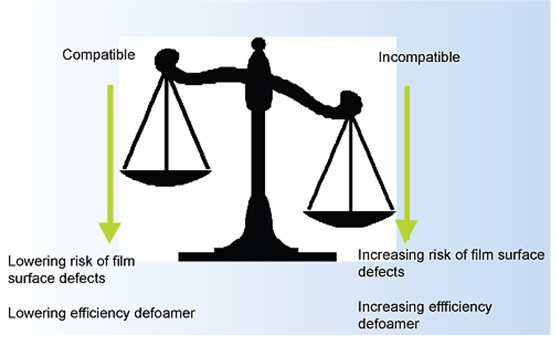

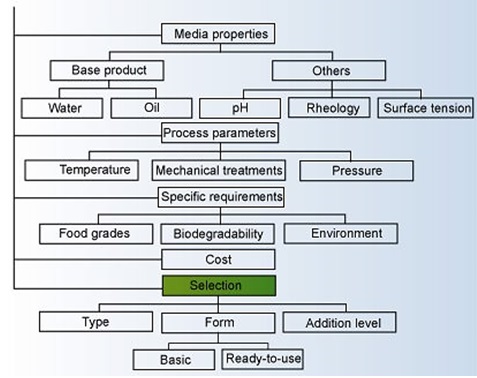

انتخاب عامل کنترل فوم و سطح غلظت آن تعادل ظریفی بین الزامات فنی ذاتی محصول و پارامترهای فرآیندی است که به کار میرود و محدودیتهای اقتصادی. این در شکل زیر نشان داده شده است:

انتخاب نوع مناسب کف زدا از میان تعداد زیادی محصولات موجود، نیازمند معیارهای اساسی انتخاب است. شکل زیر نمونه ای از درخت تصمیم را نشان می دهد که می تواند در فرآیند انتخاب استفاده شود. پاسخ به پارامترهای فرآیند خاص، اقتصاد و الزامات فنی برای شناسایی راه حل مناسب مورد نیاز است.

درخت تصمیم برای یافتن عامل کنترل فوم مناسب 2

کاربرد یک کف زدا به شدت به سیستم چسب خاص و فرآیندهای مورد استفاده در فرمولاسیون و اعمال چسب بستگی دارد. یکی از معیارهای اصلی انتخاب، انتخاب بین کفزدای سیلیکونی یا بدون سیلیکون است. جدول زیر تجزیه و تحلیل عوامل مختلف کنترل کف را نشان می دهد.

| پلیمر پایه |

بر پایه سیلیکون

|

بدون سیلیکون | |||||

|

کوچک

موم های کریستالی

|

روغن های معدنی | پلیمرها | بر پایه سیلیس |

سورفکتانت ها و

اسیدهای چرب

|

نامشخص | ||

| اکریلیک و کوپلیمرهای اکریلیک | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| آمینوپلاست ها/فنوپلاست ها | ✓ | ✓ | |||||

| اپوکسی ها | ✓ | ✓ | |||||

| ترپلیمرهای اتیلن – امولسیون | ✓ | ||||||

| ترپلیمرهای اتیلن – جامدات | ✓ | ✓ | ✓ | ✓ | |||

| لاستیک های طبیعی | ✓ | ||||||

| پلیمرهای طبیعی (حیوانی، گیاهی) | ✓ | ||||||

| پلی آمیدها | ✓ | ||||||

| پلی کلرووینیل ها | ✓ | ✓ | |||||

| پویسترها | ✓ | ✓ | |||||

| پلی الفین ها | ✓ | ✓ | |||||

| پلی سولفیدها | ✓ | ✓ | |||||

| پلی اورتان ها | ✓ | ✓ | |||||

| امولسیون ها و مشتقات پلی وینیل استات | ✓ | ✓ | ✓ | ✓ | ✓ | ||

| پلی وینیل الکل ها | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | |

| پلی وینیل پیرولیدون ها | ✓ | ||||||

| سیلیکون ها | ✓ | ||||||

| پلیمرهای اصلاح شده با سیلیل | ✓ | ||||||

| کوپلیمرهای بلوک استایرن | ✓ | ||||||

| کوپلیمرهای استایرن | ✓ | ✓ | ✓ | ||||

| لاستیک های مصنوعی | ✓ | ✓ | ✓ | ✓ | |||

کف زداهای مبتنی بر سیلیکون یا پلی سیلوکسان در کشش سطحی کم و حلالیت خوب عالی هستند. این باعث می شود که این محصولات برای اولین بار در سیستم های حلال مورد استفاده قرار گیرند، جایی که کشش سطحی پایین حلال باید عبور داده شود تا ویژگی های پخش کف زدا خوب ایجاد شود.

علاوه بر این، پلی سیلوکسان ها در سیستم های شفاف به دلایل عدم تأثیر شفافیت ترجیح داده می شوند. با این حال، پلی سیلوکسان ها برای ایجاد خواص چسبندگی حساس تر هستند و معمولاً در مقایسه با کف زداهای بدون پلی سیلوکسان گران تر هستند.

خواص کف زدایی بهینه با اطمینان از سازگاری محدود کف زدا با سیستم کف به دست می آید. سازگاری ضعیف منجر به خطر بالایی برای ایجاد عیوب سطح فیلم می شود، در حالی که سازگاری عالی به طور کلی به معنی خواص کف زدایی ضعیف تر است.

آزمایش هایی برای تعیین کارایی کف زدا

چندین روش تست برای تعیین کارایی کف زداها شناخته شده است. این مهم است که هم نوع فرمول اصلاح شده و هم شرایط پردازش عملی (فرمولهسازی و کاربرد) که در عمل مورد استفاده قرار میگیرد، در نظر گرفته شود. آزمایش در سیستمهای غیرآبی مایع اغلب دشوار است، زیرا مقدار فوم معمولاً در مقایسه با سیستمهای آبی بسیار کمتر است.

انتخاب روش آزمایشی که بیشترین ارتباط را با کاربرد واقعی یا مکانیسم تولید فوم دارد، ضروری است. این با تجزیه و تحلیل بالاترین خطر تشکیل کف شروع می شود. به عنوان مثال، استفاده از غلتک، غوطه وری، پاشش و غیره شرایط تماس شدید بین فرمول مایع و هوا است و بیشترین خطر تشکیل کف را فراهم می کند. بسته به خطرات اصلی در عمل، بهترین روش تست آزمایشگاهی مربوطه انتخاب می شود.

تست آشفتگی

یک روش مربوط به شرایط پراکندگی یا اختلاط، آزمایش همزدن است. این را می توان با استفاده از یک تکان دهنده رنگ یا یک میکسر با سرعت بالا با یک دیسک حل کننده انجام داد.

لرزاننده رنگ رایج اغلب برای شبیه سازی کف کردن در فرمولاسیون استفاده می شود. کاندیدهای مختلف کف زدایی باید در دو یا سه غلظت ارزیابی شوند. و فرمولاسیون اصلاح شده باید چند دقیقه تکان داده شود. پس از این، درجه کف کردن ممکن است مشاهده شود یا در صورت نیاز به نتایج کیفی، وزن مخصوص فرمول تعیین می شود – هر چه وزن مخصوص بالاتر باشد، حضور کف کمتر است.

یک روش جایگزین هم زدن حدود 50 گرم از فرمول اصلاح شده (حدود یک دقیقه برای فرمولاسیون با ویسکوزیته کم تا متوسط و سه دقیقه برای فرمولاسیون با ویسکوزیته بالا) با سرعت بالا (3000 دور در دقیقه) با یک دیسک حل کننده است. این مقدار زیادی هوا را به فرمولاسیون وارد کرده و به خوبی پخش می کند. بلافاصله پس از هم زدن، شکل گیری روی یک فیلم پلی استر شفاف که روی یک صفحه شیشه ای با زاویه 25 درجه ثابت شده است، ریخته می شود. پس از خشک شدن، فیلم پوشش را می توان به صورت بصری ارزیابی کرد.

تست کاربردی

نوع دیگری از آزمایش، ارزیابی لایه چسب پوشش داده شده پس از اعمال است. وجود فوم یا میکروفوم با استفاده از میکروسکوپ یا ذره بین ارزیابی می شود. براق بودن، مه، و رنگ فیلم اعمال شده نیز ممکن است نشانه ای از تشکیل کف باشد.

تست ماندگاری

انجام آزمایش مجدد پس از ذخیره سازی فرمول اصلاح شده ضروری است. همانطور که قبلاً گفته شد، کف زداها به گونه ای انتخاب می شوند که سازگاری محدودی داشته باشند. در نتیجه خطر جدا شدن یا جذب ممکن است در طول ذخیره سازی رخ دهد. به طور معمول فرمول اصلاح شده برای چند هفته در دمای کمی بالا (حدود 50 درجه سانتیگراد) کهنه می شود و سپس برای راندمان کف زدایی مجدد مورد آزمایش قرار می گیرد.

درجه کف زدا و ضد کف مناسب را پیدا کنید

طیف گسترده ای از درجه های مواد ضد کف و ضد کف موجود در بازار را مشاهده کنید، داده های فنی هر محصول را تجزیه و تحلیل کنید، کمک فنی دریافت کنید یا نمونه درخواست کنید.